اکثر دستگاه های صنعتی نیاز به یک شاسی قوی برای نصب و مونتاژ مکانیزم ها و قطعات مورد نیاز خود دارند. بدنه یا شاسی مورد نظر معمولا از پروفیل، نبشی، ناودانی و یا تیرآهن ساخته می شوند. بیشتر این بدنه ها نیازمند به آهنگری و ماشین کاری دقیق می باشند. در بعضی موارد مثل دستگاه […]

Tag Archives: خدمات ماشینکاری بورینگ

معرفی فرآیند ماشینکاری بورینگ و بررسی آن

در طول فرآیند تولید، مواد باید از طریق مجموعهای از فرآیندهای برش عبور کند تا تولید محصول نهایی به سرانجام برسد؛ در این میان برخی قطعات ممکن است نیاز به حفرههایی در ماده داشته باشند که تکنیک معمول برای ایجاد این حفره در آنها، ماشینکاری بورینگ است.

اگرچه عملیات دیگری مانند دریل کردن میتوانند حفرههایی در قطعهکار ایجاد کنند، اما بورینگ CNC برای ایجاد حفرههای با قطر بزرگ و دقت ابعادی بالا و دقیقتر مناسبتر است.

در این مقاله، بهطور گسترده به ماشینکاری بورینگ پرداخته و مقایسههایی با فرآیندهای برش صنعتی مشابه خواهیم داشت.

بورینگ در تولید چیست؟

بورینگ تکنیک تولید کاهشی است که برای بزرگ کردن حفره از پیشدریل شده یا ریختهگری شده همراه با افزایش دقت ابعادی از آن استفاده میشود؛ این فرآیند از ابزار برش تکنقطهای برای حذف بخشهای ماده از داخل قطعهکار استفاده میکند.

بسته به اندازه و مشخصات مورد نیاز حفرهها، بورینگ روش ایدهآلی برای ماشینکاری حفرههای با درجات دقت، قطرها و محدودیتهای موقعیتی مختلف است. در واقع، به دلیل دقت بهبود یافتهاش برای ایجاد حفرههای بزرگ، مناسبتر از دریل کردن است.

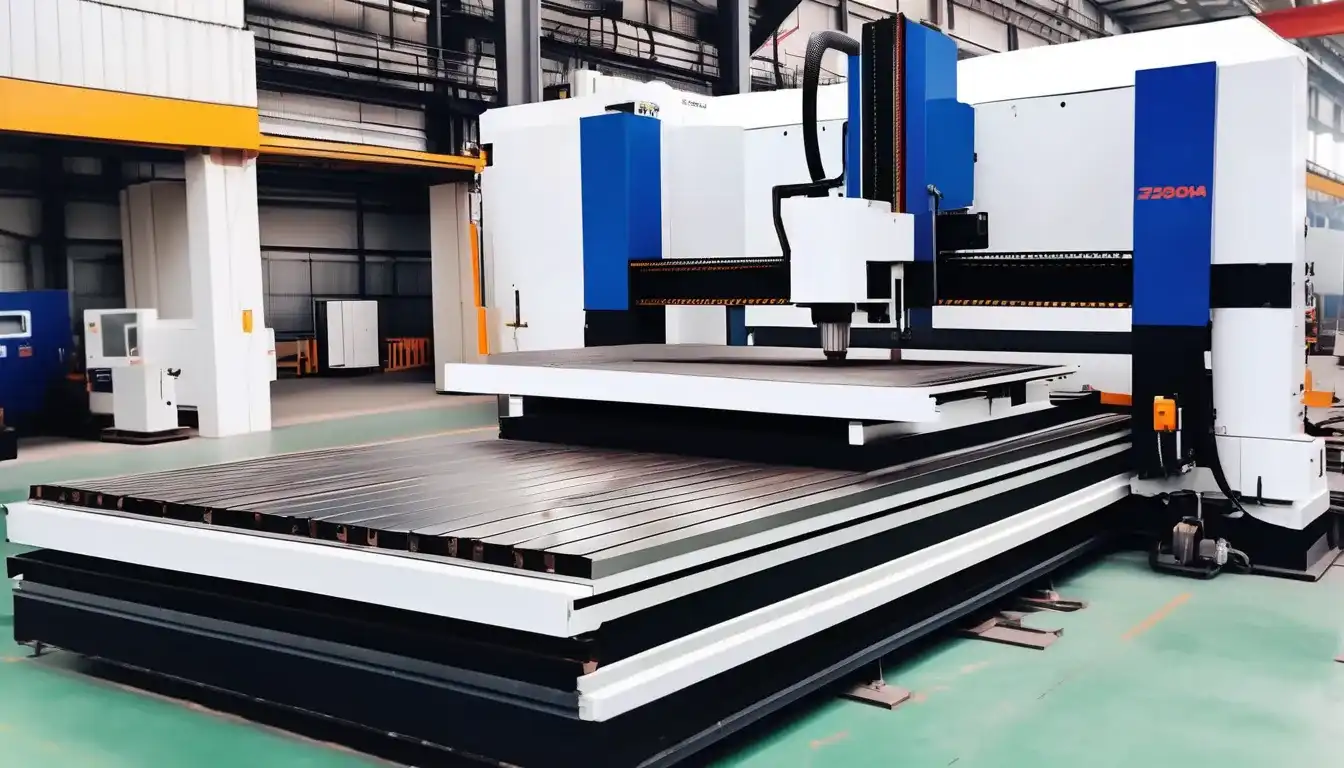

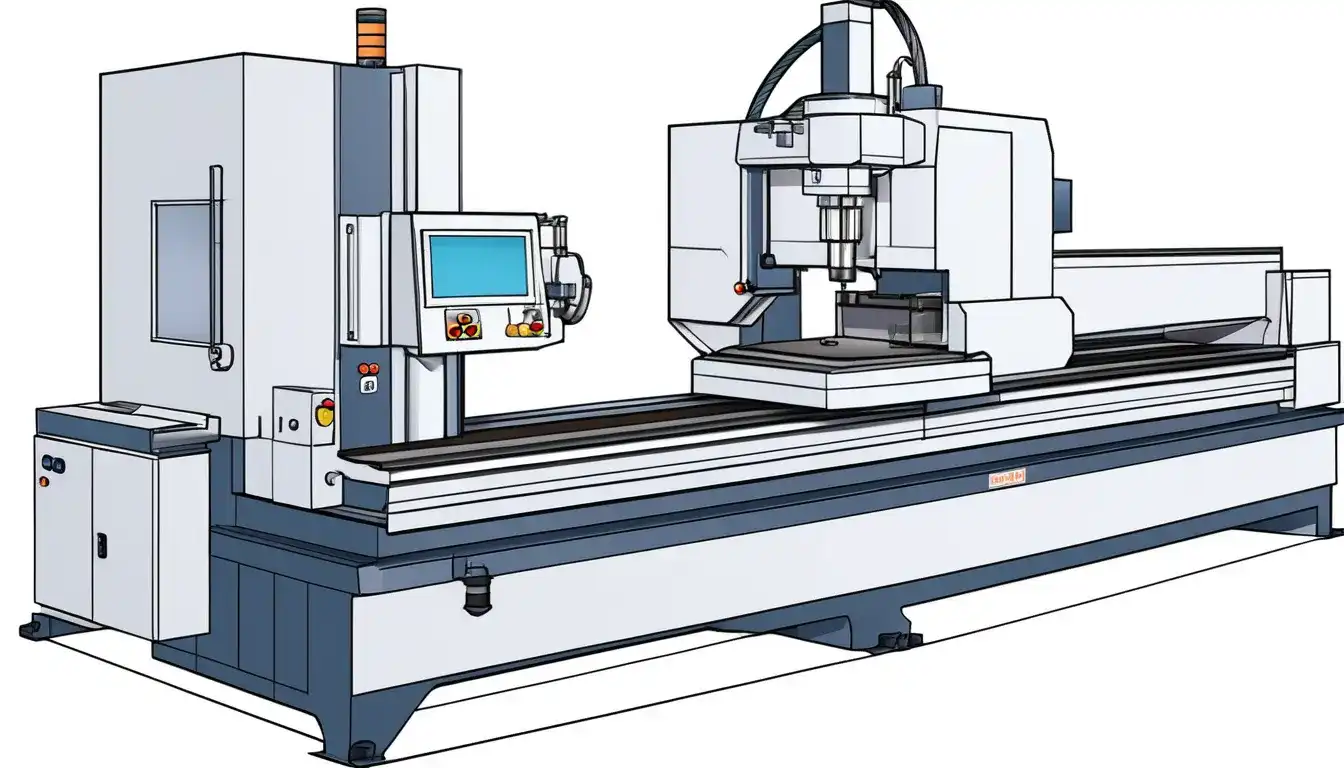

ماشینکاری بورینگ با استفاده از دستگاههای CNC از دستگاههایی مانند تراشها، بوررهای جیگ، آسیابهای بورینگ و غیره استفاده میکند. این دستگاهها به شکلهای مختلفی وجود دارند؛ به عنوان مثال، ماشینهای بورینگ عمودی و افقی وجود دارند.

ابزارها و ماشینهای بورینگ

ابزارها و ماشینهای بورینگ مختلفی وجود دارند که قادر به انجام کاربردهای مختلفی هستند؛ با این حال، تمام ابزارهای بورینگ سه عملیات اساسی را انجام میدهند که شامل این موارد هستند:

- گسترش حفرهها به اندازه دقیق و دقیق و پایان دادن به آنها.

- راست کردن حفرههای پیشدریل شده یا رزوه شده و اصلاح عیوب ریختهگری.

- ایجاد حفرههای هممرکز با قطر خارجی.

فرآیند ماشینکاری بورینگ یا داخلتراشی چگونه اجرایی میشود؟

فرآیند بورینگ یا داخلتراشی شامل قرار دادن دقیق سر ماشین به داخل حفره از قبل دریل شده یا ریختهگری شده است. دستگاه سپس شروع به گسترش حفره با خراشیدن آرام بخشهای دیواره داخلی میکند. ابزارهای بورینگ مشابه ابزارهای تراش استفاده شده در ماشینهای تراش و فرز هستند.

هر ماشین بورینگ شامل قطعات زیر است:

- چاک: گیرهای که به طور محکم ماده را در طول بورینگ نگه میدارد.

- قطعهکار: مادهای که قصد دارید با استفاده از ماشین بورینگ در آن حفره ایجاد کنید.

- ابزار بورینگ: ابزار برشی که بخشهای حفرهها را حذف (خراش) میکند و منجر بهحفره بزرگتر و دقیقتر میشود.

چرا و کی نیاز به بورینگ حفره داریم؟

دریل کردن، فرزکاری و برخی فرآیندهای تولید دیگر ممکن است برای ساخت حفرهها درقطعهکار مناسب باشند؛ با این حال، هنگامی که ساخت حفرههای بزرگ نیاز به دقت بالا و تحمل تنگ دارد، بورینگ بهترین تکنیک ماشینکاری است.

برخی از کاربردهای صنعتی بورینگ CNC شامل تراش حفرهها در پیچها، ساخت سیلندرهای موتور و بسیاری موارد دیگر است. همچنین، شرکتهای تولیدی از ماشینکاری بورینگ برای ایجاد حفره در بلبرینگها، پینها و سایر موادی که نیاز به اجزای توخالی دارند، استفاده میکنند.

انواع ماشینهای بورینگ

ماشینهای بورینگ بسته به نوع کارکرد، قیمت و موارد دیگر به انواع مختلفی دستهبندی میشوند که در ادامه به آنها اشاره خواهیم کرد:

- ماشینهای بورینگ افقی

این ماشینها معمولترین و پرکاربردترین ماشینهای بورینگ هستند. این ماشینها در بسیاری از کارگاههایی که در تعمیرات و تولیدات کوچک مقیاس تخصص دارند، معمول هستند. حفرهها با وارد کردن کاترهای تکنقطهای به صورت افقی در حفره موجود در قطعهکار بزرگتر میشوند. علاوه بر بورینگ، این دستگاهها برای عملیات فرزکاری، دریلکاری و ریمینگ نیز مناسب هستند.

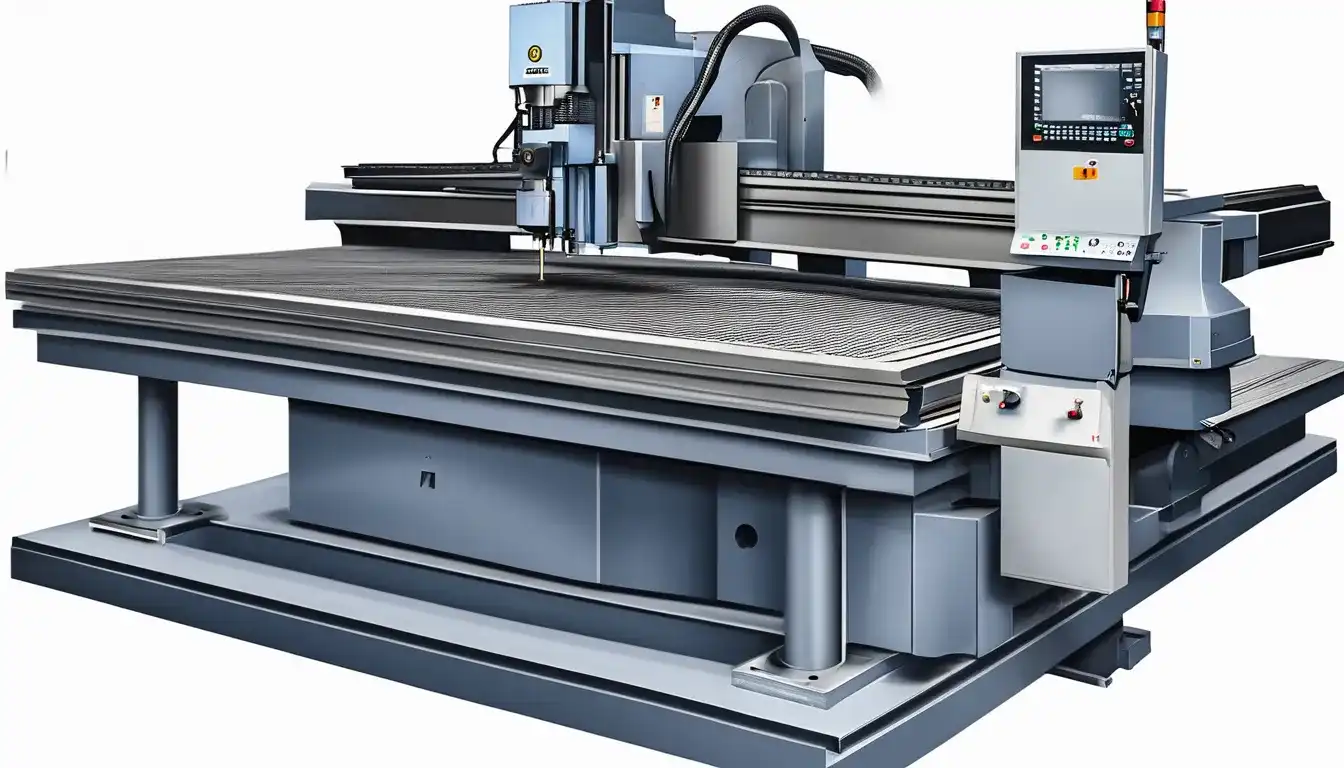

- ماشین بورینگ نوع میز

این ماشینها از انواع معمول ماشینهای بورینگ افقی هستند. همانطور که از نام آنها پیداست، روی میز قرار میگیرند و برای انجام عملیات مختلف بورینگ استفاده میشوند. این ماشینها حفرهها را با استفاده ازاسپیندل موازی با میز کار ایجاد میکنند. علاوه بر بورینگ، این ماشینها به عنوان دستگاههای تولید عمومی، به ویژه در شرکتهای کوچکتر استفاده میشوند.

- ماشین بورینگ عمودی

این ماشین ازقطعه برش دوار متصل بهمیز افقی استفاده میکند، اما به دلیل حرکت بورر در جهت بالا و پایین، به نام ماشین بورینگ عمودی شناخته میشود. این دستگاه برای بزرگ کردن حفرههای موجود در فرمتهای استوانهای یا مخروطی، بسته به نیازهای قطعهکار مناسب است. حفرهها معمولاً با محور کاترهای دوار هممرکز هستند.

- ماشین بورینگ دقیق

مانند تمامی ماشینهای بورینگ، این ماشینها ازابزار برش تکنقطهای برای تراش حفرهها درقطعهکار استفاده میکنند. بنابراین، حفرهها با حرکت ماده به صورت موازی با کاترهای دوار بزرگتر میشوند. ماشینهای تراشکاری دقیق برای ایجاد حفرههای داخلی بزرگ درقطعهکار با تحمل تنگ و مشخصات دقیق بالا ایدهآل هستند. علاوه بر بزرگتر کردن حفره، این ماشینها برای راست کردن حفرههای اولیه و تصحیح هر گونه نقص قبلی، با حفظ دقت ابعادی بالا مناسب هستند.

چالشهای عملیات بورینگ چیست؟

بیشک، بورینگ یا داخلتراشی عملیات ایدهآل برای ایجاد حفرههای دقیق در مواد است. با این حال، مانند اکثر تکنیکهای تولید، ماشینکاران ممکن است با چالشهایی خاص این فرآیند مواجه شوند. بیایید نگاهی سریع به برخی از آنها بیندازیم.

- سایش یا آسیب ابزار

در طول فرآیند برش، قسمتهایی از دستگاه بورینگ به دلیل اصطکاک دچار سایش و آسیب میشوند. در نتیجه، این میتواند کارایی ماشین را کاهش دهد و مشخصات دقت شروع به کاهش کند. همچنین، محصولات ممکن است نیاز به پرداخت سطحی و عملیات پسپرداخت بیشتری داشته باشند.

- خطای ماشینکاری

در مورد بورینگ، خطای ماشینکاری شامل تغییرات ابعادی، از جمله شکل، مکان حفرهها و پایان سطح محصول است. این خطاها ممکن است به دلیل یکی از موارد زیر باشند:

- پارامترهای نادرست فرآیند بورینگ

- سفتی یا پلاستیکی بودن زیاد قطعهکار

- نسبت طول/قطر بیش از حد بالای میله کاتر

- تخصیص ناصحیح تنظیم اضافات

- استفاده از تیغهها یا کاترهای نامناسب برای مواد قطعهکار

- پایان سطح

قطعات بورینگ ممکن است با پایان سطح ضعیفی مواجه شوند، مانند وجود خطوط برش یا پوستهها. نرخ تغذیه نقش مهمی در پایان سطح قطعات در حال تراش دارد. معمولاً تولیدکنندگان با نرخ تغذیه بین 0.1 تا 0.2 میلیمتر در هر دور شروع به بورینگ میکنند.

- خطای اندازهگیری

این شایدچالش بزرگ برای اکثر فرآیندهای تولیدی باشد. استفاده از ابزارهای اندازهگیری نادرست یا وارد کردن اندازهگیریهای اشتباه ممکن است محصول نهایی فرآیند بورینگ را خراب کند.

نکات مهم برای ماشینکاری بورینگ

هر فرآیند ماشینکاری نیاز به دقت ابعادی بالا دارد، از جمله بورینگ. بنابراین، نیاز به بهینهسازی هر جنبه از فرآیند ماشینکاری وجود دارد. در زیر راهنماییهایی برای بورینگ حفره در قطعهکار به منظور دستیابی به بهترین نتیجه با استفاده از این تکنیک ماشینکاری آورده شده است.

- تنظیم ماشین

- مطمئن شوید که به طور منظم ماشینهای بورینگ را برای سایش ابزار بررسی کرده و کاترهای معیوب را جایگزین کنید تا دقت فرآیند و کیفیت بورینگ تضمین شود.

- قبل از ماشینکاری، اطمینان حاصل کنید که نگهدارندهها و گیرههایی که ماده قطعهکار را نگه میدارند قابل اعتماد و به خوبی ثابت شدهاند تا از انحراف در طول فرآیند بورینگ جلوگیری شود.

- اطمینان حاصل کنید که فرآیند ماشینکاری در دمای مناسب با روغنکاری کافی برای کاهش اصطکاک و آسانسازی عملیات برش انجام میشود.

- تأیید و تصحیح دقت موقعیتیابی مکرر اسپیندل و تعادل دینامیکی برای مشخصات ماشینکاری CNC ایدهآل است.

- در مرحله آزمایشی، هنگام بورینگ حفرهها، مقدار آویزان جاذبه دینامیکی میله بورینگ را بررسی کرده و تنظیمات لازم را برای محدود کردن ارتعاش و برش گریز از مرکز انجام دهید.

- تلرانسهای اندازهگیری دقیق

- با استفاده ازکولیس، قطر حفره دریل شده یا ریختهگری شده را اندازهگیری کرده و مقدار اضافی ماشینکاری را محاسبه کنید.

- تخصیص اضافی بورینگ بسته به نیازهای پایانکار – خشن، متوسط و دقیق – انجام شود. بیشتر صنایع این مقادیر را دنبال میکنند: 0.5 میلیمتر برای پایان خشن، 0.15 میلیمتر برای پایان متوسط و غیره.

- اطمینان حاصل کنید که مقدار اضافی بورینگ برای مواد با مشکلات ماشینکاری و قطعهکارهایی که نیاز به دقت بالا دارند کمتر از 0.05 میلیمتر نباشد.

- نکات ابزار بورینگ

پس از تنظیم میله بورینگ، اطمینان حاصل کنید که لبه برش ماشین در موقعیت مناسب قرار دارد. این شامل اطمینان از اینکه صفحه بالایی لبه ابزار روی همان صفحه افقی با جهت تغذیه سر برش ابزار بورینگ قرار دارد.

- نکات آزمایشی بورینگ

هنگام تراش حفره، بین 0.3 تا 0.5 میلیمتر اضافی روی ابزار بورینگ بگذارید. همچنین، ممکن است بخواهید مقدار اضافی برش خشن را به کمتر از 0.5 میلیمتر تغییر دهید تا محصول نهایی پس از بورینگ با مشخصات تلرانس مطابقت داشته باشد.

مقایسه بورینگ با روشهای دیگر ماشینکاری

سری از فرآیندهای ماشینکاری دیگر وجود دارند که شباهتهایی با بورینگ دارند. در اینجا به شباهتها و تفاوتهای بین بورینگ و تکنیکهای ماشینکاری مشابه پرداختهایم.

بورینگ در مقابل دریلکاری

بورینگ و دریلکاری فرآیندهای استاندارد تولید کاهشی هستند – هر دو شامل حذف بخشهایی از ماده برای ایجاد حفره هستند. با این حال، تفاوتهای متمایزی بین این دو روش وجود دارد. در اینجا برخی از تفاوتهای آنها آورده شده است:

- دریلکاری شامل ایجاد حفره درقطعهکار است، در حالی که بورینگ حفره اولیه را بزرگتر میکند. بنابراین، دریلکاری قبل از بورینگ در طول تولید انجام میشود.

- برخلاف دریلکاری، محصول نهایی فرآیند بورینگ دقیق دارای سطح پایان صاف با دقت ابعادی و دقیق بالا است.

- بورینگ عمدتاً برای بزرگتر کردن حفره است، در حالی که دریلکاری طول حفره را درماده افزایش میدهد.

- به طور کلی، حفرههای دریلشده اغلب باریک هستند و حذف تراشه گاهی اوقات چالشبرانگیز است که نیاز به دریلکاری مداوم دارد. با بورینگ، حفرهها به اندازه کافی عریض هستند تا حذف تراشه به راحتی انجام شود.

بورینگ در مقابل تراشکاری

مانند بورینگ و دریلکاری، تراشکاری نیزفرآیند کاهشی است. بورینگ ازابزار برش با سر نوک تیز برای گسترشحفره موجود درقطعهکار استفاده میکند، در حالی که تراشکاری شامل استفاده ازابزار برش ثابت و غیر دوار برای حذف قطعاتی از ماده از سطح خارجی آن است.

تفاوت اصلی بین این فرآیندها

تفاوت اصلی بین این فرآیندها این است که در حالی که تراشکاری مواد را از سطح خارجی قطعهکار حذف میکند، بورینگ بخشهای داخلی قطعهکار را حذف میکند. اغلب، تولیدکنندگان عملیات تراشکاری را با استفاده از ماشینی به نام تراش انجام میدهند که همچنینابزار استاندارد برای بورینگ است. با این حال، بورینگ از دستگاههای معمول دیگری استفاده میکند که شبیه به ماشین فرز هستند.

بورینگ در مقابل ریمینگ

هر دو فرآیند برش هستند که شامل حذف بخشهای داخلیقطعهکار میشوند. با این حال، در حالی که بورینگ از ابزاری با سر نوکتیز استفاده میکند، ریمینگ از کاترهای دوار برای خراشیدن بخشهای ماده استفاده میکند. شباهت دیگری که وجود دارد این است که هر دو فرآیند بر رویحفره از قبل دریل شده یا ریختهگری شده کار میکنند.

بنابراین، تفاوت اصلی بین آنها در فرآیند کاربرد است. در حالی که بورینگ به طور عمده هدف دارد که حفره موجود را بزرگتر کند، ریمینگ هدف دارد تا دیواره داخلی قطعهکار را صاف و یکنواخت کند. بنابراین، ریمینگ تنها مقدار کمی از ماده را حذف میکند، زیرا هدف آن ایجاد دیوارهای صاف است.

نتیجهگیری

در این مقاله نمای کلی دقیق از ماشینکاری بورینگ را ارائه دادیم که این فرآیند قابل اعتماد و سریعی برای گسترش حفرههای ریختهگری شده یا پیشدریل شده درقطعهکار است و از آنجا کهفرآیند CNC است که به معنای کنترل شده توسط کامپیوتر است، شما از دقت و صحت بالای آن مطمئن هستید.

مهم است بدانید که، مانند سایر فرآیندهای ماشینکاری CNC، برخی چالشها در ماشینکاری بورینگ وجود دارد. بنابراین، ما توصیه میکنیم که با خدمات متخصصان مشورت کنید و با کارشناسان کار کنید.

خدمات ماشینکاری بورینگ CNC آرتالیزر

آرتالیزر انتخاب مناسبی برای تمام خدمات ماشینکاری CNC شما است؛ ما فناوریهای نوآورانه و ماشین آلات پیشرفتهای را برای ارائه خدمات بورینگ به کار گرفتهایم تا نتیجهای کاملاً دقیق و قابل توجه را آماده ارائه به شما کنیم. تکنسینهای مجرب آرتالیزر میتوانند قطعات بورینگ با کیفیت بالا را که با نیازهای خاص شما ارائه دهند.

علاوه بر این، تیم کنترل کیفیت و تضمین کیفیت ما تمام محصولات را به دقت بازرسی کرده تا از تطابق نتیجه نهایی با استانداردهای لازم اطمینان حاصل شود.

اگر بهقیمت برای پروژه بعدی خود نیاز دارید، با ما تماس بگیرید و فایل طراحی خود را ارسال کنید. تکنسینهای بخش پشتیبانی آرتالیزر بعد از بررسی پروژه مورد نظر شما، پیشنهادهای لازم برای اجرای خدمات بورینگ را به شما ارائه خواهند داد.